Laserpuhdistus on tehokas tapa poistaa eri materiaalien ja kokoisten likahiukkasten ja kalvokerroksen kiinteä pinta.Korkean kirkkauden ja hyvän suunnatun jatkuvan tai pulssilaserin, optisen tarkennuksen ja pisteen muotoilun avulla lasersäteen tietyn pistemuodon ja energiajakauman muodostamiseksi, säteilytetään puhdistettavan saastuneen materiaalin pintaan, kiinnitetyt epäpuhtaudet absorboivat laseria. energiaa, tuottaa joukon monimutkaisia fysikaalisia ja kemiallisia prosesseja, kuten tärinää, sulamista, palamista ja jopa kaasutusta, ja lopulta saa epäpuhtaudet materiaalin pinnalta. Vaikka laserin vaikutus puhdistettuun pintaan, suurin osa heijastuu pois päältä, alusta ei aiheuta vaurioita, jotta saavutetaan puhdistusvaikutus.Seuraava kuva: kierrepinnan ruosteenpoisto ja puhdistus.

Laserpuhdistus voidaan luokitella eri luokitusstandardien mukaan.Kuten laserpuhdistusprosessin mukaisesti alustan pinta on peitetty nestekalvolla, jaetaan kuivalaserpuhdistukseen ja märkälaserpuhdistukseen.Edellinen on laserin epäpuhtauksien pinnan suora säteilytys, jälkimmäinen on levitettävä laserpuhdistuspinnalle kosteus- tai nestekalvolle.Märkälaserpuhdistus on tehokas, mutta lasermärkäpuhdistus vaatii nestekalvon manuaalisen pinnoittamisen, mikä edellyttää nestekalvon koostumusta, joka ei voi muuttaa substraattimateriaalin luonnetta itsessään.Siksi märkälaserpuhdistuksella on joitain rajoituksia kuivalaserpuhdistustekniikkaan verrattuna.Kuivalaserpuhdistus on tällä hetkellä yleisimmin käytetty laserpuhdistusmenetelmä, jossa lasersäteellä säteilytetään suoraan työkappaleen pintaa hiukkasten ja ohuiden kalvojen poistamiseksi.

LaserDry Ckalteva

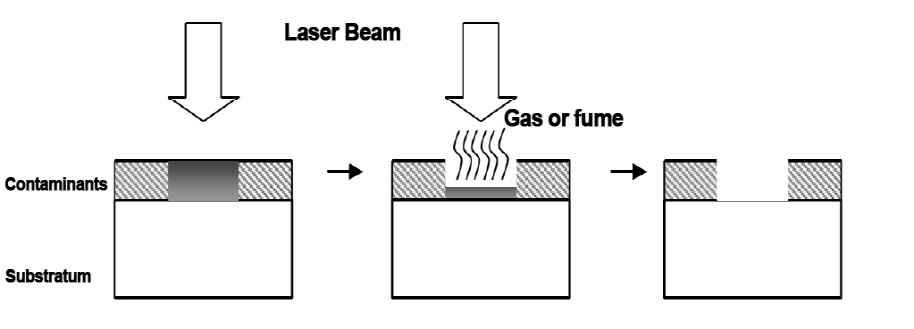

Laserkuivapuhdistuksen perusperiaate on hiukkanen ja materiaalisubstraatti lasersäteilytyksellä, absorboidun valoenergian välitön muuntaminen lämmöksi, mikä aiheuttaa hiukkasen tai substraatin tai molempien välittömän lämpölaajenemisen, hiukkasen ja alustan välissä synnyttää välittömästi kiihtyvyyden, kiihtyvyyden tuottama voima hiukkasen ja substraatin välisen adsorption voittamiseksi siten, että hiukkanen poistuu alustan pinnalta.

Laserkuivapesun eri absorptiomenetelmien mukaan laserkuivapesu voidaan jakaa seuraaviin kahteen päämuotoon:

1.Ftai sulamispiste on suurempi kuin pölyhiukkasten perusmateriaali (tai laserin absorptionopeuden erot): hiukkaset absorboivat lasersäteilyä voimakkaammin kuin substraatin absorptio (a) tai päinvastoin (b), silloin hiukkaset absorboivat laservaloa energia muunnetaan lämpöenergiaksi, mikä aiheuttaa hiukkasten lämpölaajenemista, vaikka lämpölaajenemisen määrä on hyvin pieni, mutta lämpölaajeneminen tapahtuu hyvin lyhyessä ajassa, joten alustalla on valtava välitön kiihtyvyys, kun taas substraatin vastavaikutus hiukkasiin, voima voittaa keskinäinen adsorptiovoima niin, että hiukkaset substraatista, kaavion periaate, kuten kuvassa 1 on esitetty.

2. Lian alempi kiehumispiste: pintalika imee suoraan laserenergiaa, nopea korkean lämpötilan kiehuva haihdutus, suora höyrystys lian poistamiseksi, periaate kuten kuvassa 2.

LaserWet CkaltevaPperiaate

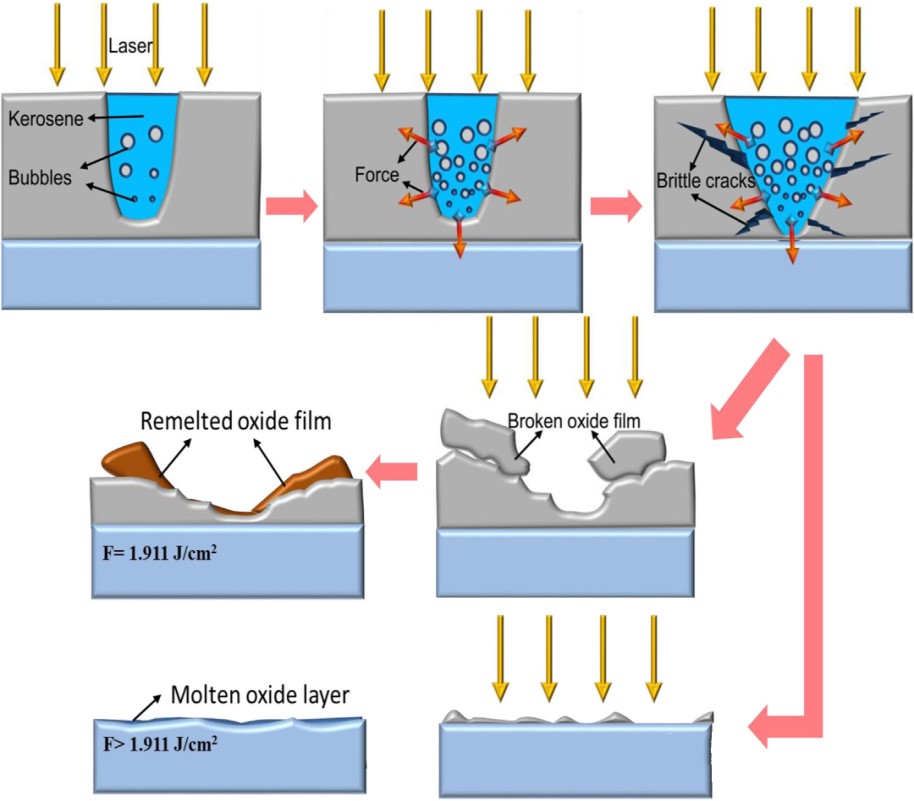

Lasermärkäpuhdistus tunnetaan myös laserhöyrypuhdistuksena, toisin kuin kuiva, märkäpuhdistus on ohut muutaman mikronin paksuinen nestekalvo tai mediakalvo puhdistusosien pinnalla, nestekalvo lasersäteilytyksellä. nestekalvon lämpötila nousee välittömästi ja tuottaa suuren määrän kuplia kaasutusreaktioon, kaasutusräjähdykseen, joka syntyy hiukkasten ja substraatin vaikutuksesta välisen adsorptiovoiman voittamiseksi.Mukaan hiukkaset, nestekalvo ja substraatin laseraallonpituuden absorptiokerroin on erilainen, laser märkäpuhdistus voidaan jakaa kolmeen tyyppiin.

1.Substraatin voimakas laserenergian absorptio

Lasersäteilytys substraatille ja nestekalvolle, laserin absorptio substraatissa on paljon suurempi kuin nestekalvon, joten substraatin ja nestekalvon rajapinnassa tapahtuu räjähdysmäistä höyrystymistä, kuten alla olevasta kuvasta näkyy.Teoreettisesti mitä kapeampi pulssin kesto on, sitä helpompaa on ylikuumeneminen risteyksessä, mikä johtaa suurempaan räjähdysmäiseen iskuun.

2. Nestekalvon voimakas laserenergian absorptio

Tämän puhdistuksen periaate on, että nestekalvo imee suurimman osan laserenergiasta ja nestekalvon pinnalla tapahtuu räjähdysmäistä höyrystymistä, kuten alla olevasta kuvasta näkyy.Tällä hetkellä laserpuhdistuksen tehokkuus ei ole yhtä hyvä kuin substraatin absorptio, koska tällä hetkellä räjähdys vaikuttaa nestekalvon pintaan.Vaikka substraatin absorptio, kuplia ja räjähdyksiä tapahtuu alustan ja nestekalvon leikkauskohdassa, räjähdysmäinen isku on helpompi työntää hiukkasia pois alustan pinnasta, joten substraatin absorptiopuhdistusvaikutus on parempi.

3.Sekä substraatti että nestekalvo absorboivat yhdessä laserenergiaa

Tällä hetkellä puhdistusteho on erittäin alhainen, nestekalvoon kohdistuvan lasersäteilytyksen jälkeen osa laserenergiasta imeytyy, energia hajoaa koko sisällä olevaan nestekalvoon, nestekalvo kiehuu tuottaen kuplia, jäljellä oleva laserenergia substraatti imeytyy nestekalvon läpi, kuten kuvassa näkyy.Tämä menetelmä vaatii enemmän laserenergiaa tuottaakseen kiehuvia kuplia ennen räjähdystä.Siksi tämän menetelmän tehokkuus on erittäin alhainen.

Märkä laserpuhdistus käyttäen substraatin absorptiota, koska suurin osa laserenergiasta absorboituu substraattiin, muodostaa nestekalvon ja alustan risteyksen ylikuumeneminen, kuplia rajapinnassa, verrattuna kuivapesuun, märkä on käyttöliittymän kuplan räjähdys. laserpuhdistuksen vaikutuksesta, kun taas voit lisätä tietyn määrän kemiallisia aineita nestekalvoon ja saastehiukkasia kemialliseen reaktioon hiukkasten ja substraatin vähentämiseksi materiaalin välisen adsorptiovoiman vähentämiseksi laserin kynnyksen vähentämiseksi puhdistus.Siksi märkäpuhdistus voi parantaa puhdistuksen tehokkuutta jossain määrin, mutta samalla on tiettyjä vaikeuksia, nestekalvon lisääminen voi johtaa uuteen kontaminaatioon ja nestekalvon paksuutta on vaikea hallita.

tekijätAvaikuttavatQtodellisuusLaserCkalteva

VaikutusLaserWavelenpituus

Laserpuhdistuksen lähtökohta on laserabsorptio, joten laserlähteen valinnassa on ensin yhdistettävä puhdistustyökappaleen valon absorptio-ominaisuudet, valitaan sopiva aallonpituus laser laservalonlähteeksi.Lisäksi ulkomaiset tutkijat kokeelliset tutkimukset osoittavat, että puhdistamalla samat ominaisuudet saastehiukkasilla, mitä lyhyempi aallonpituus, sitä vahvempi laserin puhdistuskyky, sitä matalampi puhdistuskynnys.Voidaan nähdä, että lähtötilan materiaalin valon absorptio-ominaisuuksien täyttämiseksi, puhdistuksen tehokkuuden ja tehokkuuden parantamiseksi, tulisi valita puhdistusvalonlähteeksi lyhyempi laseraallonpituus.

VaikutusPowerDensiluokkaisuus

Laserpuhdistuksessa lasertehon tiheydellä on ylempi vauriokynnys ja alempi puhdistuskynnys.Tällä alueella mitä suurempi laserpuhdistuksen lasertehotiheys on, mitä suurempi puhdistuskapasiteetti, sitä selvempi puhdistusvaikutus.Siksi ei saa vahingoittaa kotelon alustamateriaalia, sen tulisi olla mahdollisimman korkea laserin tehotiheyden lisäämiseksi.

VaikutusPUlseWidth

The laser Laserpuhdistuksen lähde voi olla jatkuva valo tai pulssivalo, pulssilaser voi tarjota erittäin korkean huipputehon, joten se voi helposti täyttää kynnysvaatimukset.Ja todettiin, että lämpövaikutusten aiheuttamassa substraatin puhdistusprosessissa pulssilaserin isku on pienempi, alueen lämpövaikutuksen aiheuttama jatkuva laser on suurempi.

TheEvaikutusSpurkittaminenSpissaa jaNnumero /Times

Ilmeisesti laserpuhdistusprosessissa mitä nopeampi laserskannausnopeus, mitä vähemmän kertoja, sitä suurempi on puhdistuksen tehokkuus, mutta tämä voi heikentää puhdistustehoa.Siksi varsinaisessa siivoussovellusprosessissa tulisi valita sopiva skannausnopeus ja skannausten lukumäärä perustuen puhdistustyökappaleen materiaaliominaisuuksiin ja saastetilanteeseen.Päällekkäisyyden skannaus ja niin edelleen vaikuttavat myös puhdistustehoon.

VaikutusAmount ofDtarkentamalla

Laserpuhdistus ennen laseria enimmäkseen tietyllä fokusointilinssin yhdistelmällä konvergenssin ja varsinaisen laserpuhdistusprosessin avulla, yleensä defokusoinnin tapauksessa mitä suurempi defokusoinnin määrä, kiilto materiaaliin, mitä suurempi piste, sitä suurempi skannausalue, sitä suurempi tehokkuus.Ja kokonaisteho on varma, mitä pienempi defokusoinnin määrä, mitä suurempi laserin tehotiheys, sitä vahvempi puhdistuskapasiteetti.

Yhteenveto

Koska laserpuhdistuksessa ei käytetä kemiallisia liuottimia tai muita kulutusosia, se on ympäristöystävällinen, turvallinen käyttää ja sillä on monia etuja:

1. vihreä ja ympäristöystävällinen, ilman kemikaaleja ja puhdistusliuoksia,

2. puhdistusjäte on pääasiassa kiinteää jauhetta, pienikokoista, helppo kerätä ja kierrättää,

3. Puhdistusjätesavu on helppo imeä ja käsitellä, hiljainen, ei haittaa henkilökohtaista terveyttä,

4. Kosketukseton puhdistus, ei väliainejäämiä, ei toissijaista saastumista,

5. Selektiivinen puhdistus voidaan saavuttaa, ei vaurioita alustalle,

6. Ei toimivaa väliaineen kulutusta, kuluttaa vain sähköä, alhaiset käyttö- ja ylläpitokustannukset,

7. Eautomaation saavuttamiseksi, vähentää työvoiman intensiteettiä,

8. Soveltuu vaikeapääsyisille alueille tai pinnoille, vaarallisiin tai vaarallisiin ympäristöihin.

Maven Laser Automation Co., Ltd. on ammattimainen laserhitsauskoneen, laserpuhdistuskoneen ja lasermerkintäkoneen valmistaja 14 vuoden ajan.Vuodesta 2008 lähtien Maven Laser on keskittynyt erityyppisten laserkaiverrus-/hitsaus-/merkintä-/puhdistuskoneiden kehittämiseen ja tuotantoon edistyneellä hallinnassa, vahvalla tutkimusvoimalla ja vakaalla globalisaatiostrategialla. Maven Laser on perustanut täydellisemmän tuotemyynti- ja palvelujärjestelmän Kiinaan ja ympäri maailmaa, tee maailman tuotemerkki laserteollisuudessa.

Lisäksi kiinnitämme paljon huomiota myynnin jälkeiseen palveluun, hyvä palvelu ja hyvä laatu ovat yhtä tärkeitä, sillä Maven Laser seuraa "uskottavuuden ja eheyden" henkeä, yrittää parhaansa tarjota asiakkaille enemmän supertuotetta ja parempaa palvelua.

Maven Laser - luotettava ammattimainen laserlaitteiden toimittaja!

Tervetuloa tekemään yhteistyötä kanssamme ja saavuttamaan win-win.

Postitusaika: 5.5.2023